简单准确地测量铸件的方法

通过铸造制作的产品,虽然强度低于通过压延加工和锻造加工制作的产品,但是适合加工形状复杂或大型的产品。此外,还具有可大量生产、降低制造成本的优点。人们利用这些优点,将其应用于部件制造,从汽车等运输设备的部件、工业设备、电气/通信设备到日用品,适用领域非常广泛。

但是,由于铸造时的金属粘度和温度、异物混入等原因,还具有容易在产品内部和外部引起不良的特性。

下面将解说主要铸造方法、不良类型、开发和设计中的试制品测量以及防止在量产中流出不良品的测量方法。此外,还介绍常用测量方法存在的课题及解决方案。

何谓铸造

所谓铸造,是指将熔融金属或被称为熔汤的熔化后金属,倒入待制作形状的空腔部并使其冷却凝固的金属加工方法。具有待制作形状的空腔部的模具称为“铸模”,完成的产品称为“铸件”。铸模有用金属切削制作的金属模具、用砂子制作的砂型、用树脂或石膏制作的模具等,其中金属模具和砂型较为普遍。铸件材料按目的区分使用,包括铸铁、铸钢、铝合金、镁合金等。

- A

- 铸模(上模)

- B

- 铸件

- C

- 铸模(下模)

铸造的类型

铸造有多种分类法,如按铸模材料分类、按成型方法分类、按模型类型分类等。下面我们将着眼于较为普遍的按铸模材料分类,并对其中的砂型铸造和金属模具铸造以及失蜡铸造法的类型进行说明。

砂型铸造

所谓砂型铸造,是指用砂子制作与待制作形状相同的形状,在其中倒入熔融金属并使其冷却凝固的铸造方法。制作铸模的砂子被称为“铸造砂”,是在硅砂颗粒中混入膨润土(粘土矿物)、水玻璃或树脂等粘结剂或添加剂制作而成。该铸模称为“砂型”。

可处理复杂形状,少量生产时成本低于金属模具铸造,铸件制作更快。另一方面,通过砂型铸造制作的铸件一般来说尺寸精度差,铸造时冷却速度慢,因此强度不足。此外,由于每次铸造都需要破坏砂型,大量生产时运行成本变高。

- A

- 砂型

- B

- 熔融金属

- C

- 铸件

金属模具铸造

所谓金属模具铸造,是指在金属制作的铸模中倒入熔融金属并使其冷却凝固的铸造方法。

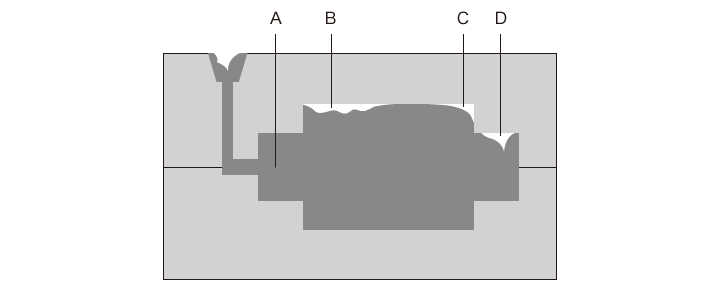

- A

- 熔融金属

- B

- 铸模(上模)

- C

- 铸件

- D

- 铸模(下模)

- E

- 熔汤

- 重力铸造法(重力浇铸):

- 在重力铸造法中,熔融金属在重力作用下进行填充。砂型铸造也采用相同填充方法,但金属铸模可反复使用,适合大量生产。熔融金属的冷却速度快,可制作出机械特性优良的铸件。此外,熔融金属的填充速度慢,因此与压力铸造法相比,卷入的空气、气体等较少,由于不施加压力,可使用被称为“型芯”的形状,借此制作有中空部分的形状复杂的铸件。

从这些优点来看,重力铸造法作为非常常用的铸造法用于各种铸件的制造,由于不向熔融金属施加压力,必须要将熔融金属填充至整个铸模,导致成品率低,因填充耗时而周期时间长的缺点。 - 挤压铸造法:

- 在挤压铸造中,将熔融金属缓缓填充至铸模,并由外部施加压力使其凝固进行铸造。由于熔融金属的填充速度慢,因此与压力铸造法相比,卷入的空气、气体等较少,与重力金属模具铸造法相比压力较高,因此可制作出具有细微金属组织结构、机械性质强的铸件。

施加压力的方法有直接加压和间接加压。直接加压时,用被称为“凸模”的加压柱塞直接向熔融金属施加压力。间接加压时,在用柱塞将熔融金属填充至腔体内的同时施加压力。一般来说,直接加压适合制造形状简单的铸件,而间接加压适合制造复杂的大中型铸件。 - 气压铸造法:

- 在气压铸造法中,通过加压后的大气压或惰性气体压力填充熔融金属。熔融金属充满铸模的各个角落,持续保持加压直至冷却凝固,因此具有不易发生缩孔、气孔等缺陷的优点。此外,在凝固至浇口时停止加压,铸件不需要的熔融金属就会返回坩埚内。因此,与砂型铸造法和重力铸造法相比,具有成品率高的特点。而且,因为与重力铸造法相同,可使用型芯,所以可制作有中空部分的形状复杂的铸件。另一方面,冷却十分耗时,延长了周期时间,因此其缺点是生产效率低。

- 离心铸造法:

- 在离心铸造法中,将熔融金属填充至高速旋转的圆柱形铸模内。熔融金属在离心力的作用下压在铸模内壁上,制成圆柱形铸件。圆柱有立式和卧式,立式铸模垂直立起,用于制造短铸件。卧式铸模水平安装,用于制造长铸件。离心铸造法可在不使用型芯的情况下制作出中空的铸件。此外,无需浇口和加压,具有通过控制旋转速度即可改变铸件金属密度的优点。冷却时间短,适合凝固快的材料或者制造壁厚小的管材,也可制造形状复杂的铸件,因此该铸造法用于水管、气管、合金轴瓦、银牙等产品的制造。另一方面,其缺点是可能会因离心力而产生偏析、冷却后很快发生龟裂等。

- 压力铸造法:

- 在压力铸造法中,用高压力将熔融金属高速填充至铸模,并在短时间内冷却。可实现质地细密、尺寸精度高的铸造,周期时间短,因此适用于大量生产。主要用于熔点低的铝合金、锌合金、镁合金的铸造。实施压力铸造的铸造机有热室压铸机和冷室压铸机。

热室压铸机将装有熔融金属的炉子和铸造机集成于一体,主要用于镁合金的铸造。冷室压铸机将装有熔融金属的炉子和铸造机分开,通过浇包将熔融金属浇注至射出部。

冷室压铸机主要用于镁合金的铸造。压力铸造法可高速进行质地细密、尺寸精度高的铸造,另一方面,它将熔融金属高速填充至铸模,所以其缺点是可能会将空气、脱模剂等卷入铸件。因此,用压力铸造法制作的铸件不可用于要求强度的部件。

失蜡铸造法

失蜡铸造法是精密铸造法的一种,也被称为“熔模铸造法”。用低熔点的石蜡、树脂、填充物等混合制作成模型,将其周围用陶瓷等耐火性材料包敷起来,然后使内部模型熔化并流出,从而制作铸模。因为不用分解铸模,所以可铸造砂型铸造和其它金属模具铸造无法实现的复杂形状,此外,铸模是具有耐火性的陶瓷等材料,因此还具有可铸造碳钢和不锈钢等高熔点材料的优点。另一方面,由于是一次性铸模,其缺点是不适用于大量生产。

- A

- 模型

- B

- 耐火性材料(铸模)

- C

- 脱蜡

- D

- 熔融金属

铸件上出现的不良

铸造加工会因各种原因发生缺陷。缺陷会降低成品率,并导致退货和召回,因此必须迅速查明原因并采取应对措施。下面将介绍铸造中发生的主要缺陷。

缩孔

填充于铸模的熔融金属在冷却时收缩。随着冷却继续,逐渐开始凝固时,会进一步收缩,因此不足部分由未凝固的部分补充。但是,由于凝固结束后无法补充,不足部分形成空洞或凹陷。该空洞或凹陷称为“缩孔”。

缩孔分为外缩孔和内缩孔。外缩孔是在铸件的部分表面出现的凹陷。内缩孔是铸件内部出现的空洞,空洞表面粗糙,呈蓝紫色或黑褐色。两种缩孔均在最终凝固部分发生,除壁厚较大部分和交叉部分以外,边缘角落、浇口部等位置也有发生。

- A

- 外缩孔

- B

- 铸模(上模)

- C

- 铸件

- D

- 内缩孔

- E

- 铸模(下模)

气孔、针孔

气孔、针孔是形成于铸件内部、略呈圆形的空洞的缺陷。发生原因是,向铸模填充熔融金属时卷入了气体或空气。其叫法因空洞大小而异,直径约2 mm以上的空洞称为“气孔”,小于该尺寸的称为“针孔”。

引起该缺陷的气体是因为熔融金属与夹杂物的化学反应或水分而产生。此外,在压力铸造等高速填充熔融金属的铸造中,熔融金属可能会卷入空气,从而形成气孔和针孔。

- A

- 铸模(上模)

- B

- 气孔/针孔

- C

- 铸件

- D

- 铸模(下模)

破裂

破裂是指铸件出现龟裂的缺陷。破裂有在高温时发生的破裂以及在低温时发生的破裂。在高温时发生的破裂称为“高温破裂”,龟裂发生在最终凝固部分。在低温时发生的破裂称为“低温破裂”,龟裂发生在冷却期间或冷却后。此外,凝固期间尚未凝固的部分被已凝固的部分拉伸而形成的龟裂称为“收缩破裂”或“凝固破裂”,因壁厚不平衡而产生的机械应力或收缩时的应力导致的龟裂称为“应变破裂”。

- A

- 破裂

- B

- 铸模(上模)

- C

- 铸件

- D

- 铸模(下模)

流动不够

流动不够是指熔融金属未能充满铸模,铸件形状不完整的现象。发生于壁厚小的部分和较窄的部分,前端部呈圆形。该缺陷在无法充分填充熔融金属时发生,原因包括壁厚过小、填充速度慢、铸模温度低、铸模排气不充分等。此外,因熔融金属填充不良而引起的缺陷有,在铸件表面形成分界线的冷纹、在铸件表面出现不规则褶皱的熔合纹等。

- A

- 铸件

- B

- 熔合纹

- C

- 流动不够

- D

- 冷纹

应变(翘曲、起伏)

铸件上出现的翘曲、起伏等应变由于铸造加工不良而发生。在将金属在高温下熔化并成型的铸造中,冷却速度因厚度和部位而产生差异。较薄的部分冷却快,较厚的部分和最终填充位置冷却需要一定时间。内部冷却时间长,会拉伸已冷却的部分,由此产生残留应力,引起应变。

铸件的测量课题

确认铸件已获得期望尺寸(公差范围内)和形状是非常重要的。特别对于精密部件和形状复杂的铸件来说,这会影响到强度和动作精度,因此要求高精度、定量的3D形状测量。

使用接触式三坐标测量仪和简易的3D扫描仪等设备,会存在难以测量的部位,而且测量精度低,即使以这些设备的测量数据为基础来分析,很多时候也难以查明出现问题的原因。此外,测量需要很多时间。

使用三坐标测量仪进行测量的课题

一般来说,在用三坐标测量仪测量缩孔、破裂、流动不够等铸造缺陷时,若待测量部分的面积很小,则需要用探头对准该位置来制作虚拟面进行测量。但是,要使用这种方法完成准确的测量极其困难。而且,在测量较小部分的3D形状时,测量点很少,很难准确掌握形状。而且,统计测量数据、与图纸进行比较等工作需要花费大量精力。

使用3D扫描仪进行测量的课题

3D扫描仪可用光照射工件,并通过反射光测量形状,所以能够比较容易地测量形状。但是部分3D扫描仪存在拍摄和处理速度慢、斜面测量精度低等问题。而且,某些工件位置和姿势会导致无法正常测量,或者测量功能少,无法充分检测。

铸件的测量课题解决方法

为保证铸件的质量,必须实施形状分析。但是,用三坐标测量仪测量需要具备测量仪知识并正确操作,要求有高水平的技术和大量时间。此外,在多数情况下,简易的3D扫描仪在系统和精度方面不适合用于研究开发阶段和焊接条件设定的测试以及不良发生原因分析、迅速解决问题点等目的。

为解决此类课题,bat365官网开发了高精度三维扫描测量仪“VL系列”。

以非接触的方式,以面为单位来准确捕捉目标物的3D形状。此外,快速完成载物台上目标物的3D扫描,高精度地测量3D形状。因此,不熟悉测量的人员得到的测量结果也不会产生偏差,可瞬间实施定量测量。下面具体介绍这些优点。

优点1:用“面”一并取得目标物整体的3D形状

“VL系列”可获取面数据(一键1600万点数据)。由此可快速、高精度地测量复杂铸件的3D形状,进行定量评估。

用彩色图简单易懂地显示最大和最小凹凸,便于判断不良位置。而且还能在3D比较的状态下,进行截面测量。

测量后不必再次安装目标物,可从以往经3D扫描后的数据获取其它位置的轮廓数据。此外,还可对多个目标物的测量数据进行排列比较,或将目标条件统一应用至多个数据。

通过这些功能,形状分析所耗费的工时得到大幅削减。

优点2:操作简单,新手也能取得无偏差的测量值

将目标物放置到载物台上,通过只需一键的简单操作,即可测量3D形状。根据目标物的特征数据自动完成位置补正,因此无需严格的水平调整和定位。此外,还配备了“Smart Stage功能”,可判断目标物的大小,并自动设定测量范围,免去了设定测量长度和Z范围等麻烦。

可根据获得的3D数据测量形状公差、定向公差、位置公差等共计11种几何公差。逐点费时的平面度测量也可瞬时通过视觉呈现。高精度地分析整体形状和部分形状,因此可迅速、准确地解决问题。

除简单设定外,还实现了简单操作,因此,即使是对测量不熟练的人员,也能准确完成测量。因此,不仅适合研究开发和条件设定的测试,增加产品测量数和分析数也易如反掌。

![[形状公差]:平面度、圆柱度、真直度、真圆度 [定向公差]:平行度、直角度、倾斜度 [位置公差]:位置度、同心度、同轴度、对称度](/Images/ss_measurement-solutions_casting_017_2012816.png)

优点3:通过颜色显示与3D-CAD数据的差分

可将设计的3D-CAD数据和获得的数据进行比对,针对工件设计实现实物的可视化。难以测量的工件,也可以将取得的数据与3D-CAD数据相比较,借此明确至今仍未发现的问题,因此开发人员和设计人员在现场即可提供反馈。飞跃性地缩短调查铸造不良位置和追究原因等分析所需的时间。

此外,还支持各种尺寸测量,通过精密测量有问题的位置的尺寸,可详细分析问题点。

总结:对铸件测量进行飞跃性改善和高效化

采用“VL系列”,可通过高速3D扫描,以非接触的方式迅速、准确地测量铸件的3D形状。

- 因为是以面为单位来捕捉,所以可掌握目标物整体上有缺陷的位置,并对各个位置进行轮廓测量。

- 即使是形状复杂的目标物,也可以非接触方式进行高精度的形状测量。

- 无需定位。将目标物放置到载物台上,通过只需一键的简单操作,即可完成测量。

- 可用彩色图显示3D形状。可将一目了然的数据进行共享,顺利制定铸造缺陷的应对措施。

- 轻松实现多个测量数据的定量比较和分析。

- 可为多个测量数据统一进行平面度公差等设定。

- 可判断OK/NG品。可共享数据并快速分析NG品。

综上所述,从测量作业到不良分析及不良应对措施,“VL系列”飞跃性地提升了工作效率。