夏比冲击试验的断口定量评估

冲击试验指调查向材料施加冲击时的韧性(强韧程度)和脆性(易碎程度)的材料试验。冲击试验有钟摆式的夏比冲击试验、艾氏冲击试验、拉伸冲击试验、落球式的落球(落锤)冲击试验、杜邦冲击试验、落镖冲击试验。其中,工业领域使用的是夏比冲击试验或艾氏冲击试验。

尤其是夏比冲击试验,对于核电站的发电装置以及其它设备的配管等承受强冲击和高压力的部件材料来说,是必不可少的试验。

本页面将说明夏比冲击试验的方法、试验片的基础知识、试验结果评估。此外,还介绍试验结果评估和使用光学显微镜存在的课题及其解决方法。

何谓夏比冲击试验

夏比冲击试验是指,通过钟摆式的摆锤向试验片施加冲击载荷进行破坏,根据破坏时的能量求出冲击值,并评估材料的韧性和脆性的试验。

若摆锤在破坏试验片后向上摆动至较高角度,则意味着试验片未能吸收冲击。相反,若摆锤只向上摆动至较低角度,则说明试验片吸收了较多冲击。

吸收冲击较多的试验片的材料被评估为抗冲击能力优秀。此外,如果规定了摆锤向上摆动的角度(规定值),则把实施试验时摆锤实测角度不超过规定值作为试验的合格标准。

夏比冲击试验的评估

在夏比冲击试验中,需测量摆锤抬起角度,以及破坏试验片后,摆锤因惯性向上摆动的角度。此外,破坏后的试验片断口残留着显示破坏情况的大量信息,也需要一并评估。

夏比冲击试验的吸收能量评估

在夏比冲击试验中,需求出破坏试验片所消耗的能量,即“吸收能量”。通过读取最初设定的摆锤抬起角度以及摆锤在破坏试验片后向相反侧摆动的角度,可以求得这个值。以下是夏比冲击试验的示意图,以及吸收能量和夏比冲击试验强度的计算公式。

- A

- 摆锤

- B

- 从摆锤旋转中心到重心的距离(R)

- C

- 摆锤破坏试验片后的上摆角度(θβ)

- D

- 试验片(b:宽度、h:厚度)

- E

- 摆锤的抬起角度(θα)

<计算公式>

E=WR(cosθβ-cosθα) -L

a=E/bh

- E

- 吸收能量(J)

- a

- 夏比冲击值(kg・cm/cm2)

- W

- 摆锤重量(N)

- R

- 从摆锤旋转轴中心到重心的距离(m)

- θβ

- 试验片断裂后摆锤的上摆角度(°)

- θα

- 摆锤的抬起角度(°)

- b

- 试验片的宽度(cm)

- h

- 试验片的厚度(cm)

- L

- 摩擦造成的能量损耗

夏比冲击试验的试验片

夏比冲击试验中使用的试验片有以下几种。材料切割自实际用于产品的材料。

| 试验方法 | 试验片 |

|---|---|

| 金属材料的夏比冲击试验方法 | 夏比冲击试验片(V形缺口、U形缺口) |

| 玻璃纤维增强塑料的夏比冲击试验方法 | 贯层冲击试验片(1号试验片、2号试验片) 侧向冲击试验片(1号试验片、2号试验片) |

| 碳纤维增强塑料的夏比冲击试验方法 | 夏比冲击试验片 |

| 塑料-夏比冲击特性的算法 | 夏比冲击试验片 |

试验片上有被称为“缺口”的切口,用来集中应力,缺口包括“V形缺口”和“U形缺口”。此外,试验片有用于“侧向冲击”的类型和用于“贯层冲击”的类型。侧向冲击向试验片的窄面施加冲击,而贯层冲击则向试验片的宽面施加冲击。 以下是用侧向冲击进行试验时试验片和打击方向的示例。

- A

- 缺口

- B

- 打击方向(侧向法)

夏比冲击试验的断口评估

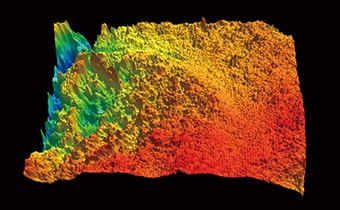

夏比冲击试验中破坏的试验片的断口,会在不同温度下呈现出各种破坏形态。这种断口样貌因温度而产生变化的现象称为“韧脆转变现象”。断口按样貌可分为脆性断口和韧性断口。脆性断口呈亮晶晶的银白色,而韧性断口出现较大凹凸,变形严重,颜色为暗灰色。脆性断口面积在断口面积中所占的比例称为“脆性断面率”,相反,将断口面积作为100%,减去脆性断面率后的值,称为“韧性断面率”。

例如,即使是相同材料,试验片在低温下几乎以初始正方形截面的形状发生断裂。断口变为脆性断口,吸收能量变少。相反,在高温下变为韧性断口,脆性断面率下降。而且吸收能量变大。

综上所述,夏比冲击试验的断口上,温度和吸收能量的关系以及韧性变化会以表面积和粗糙度的形式表现出来,因此可以说,其定量评估在材料试验中非常重要。

夏比冲击试验与艾氏冲击试验的区别

艾氏冲击试验是与夏比冲击试验同样,在工业领域有广泛应用的冲击试验。大多用于塑料的冲击试验,单位是J/m。不过,两者的试验片固定方法有所不同。在夏比试验中,固定试验片左右两端,对中央施予打击。而在艾氏冲击试验中,固定试验片的一端,对另一端施予打击。与夏比冲击试验一样,打击时使用摆锤。根据吸收能量计算造成破坏的冲击强度。对于吸收能量,与夏比冲击试验相同,是根据摆锤抬起角度,以及摆锤破坏试验片后因惯性上摆的角度进行测量。艾氏冲击强度和吸收能量的计算公式如下。

- A

- 打击方向

a=E/b

- a

- 打击强度(J/m)

- E

- 断裂所需能量(吸收能量)(J)

- b

- 试验片上有缺口的侧面的宽度(m)

此外,吸收能量的计算公式如下。

E=WR(cosθβ−cosθα)−L

- E

- 吸收能量(J)

- W

- 摆锤重量(N)

- R

- 从摆锤旋转轴中心到重心的距离(m)

- θβ

- 试验片断裂后摆锤的上摆角度(°)

- θα

- 摆锤的抬起角度(°)

- L

- 摩擦造成的能量损耗

断口测量的课题

在此之前,测量表面积一般使用显微镜。但是存在测量耗时、无法定量化等问题。而且有时无法保存测量结果或将其数据化,因此要评估断口极为困难。

利用显微镜测量断口的课题

显微镜可用“面”来捕捉信息。还可以通过载物台的移动量测量沟槽宽度,以及通过对焦的移动量测量深度方向。此外,由于放大率高,可详细观察断口情况。

另一方面,该设备需要操作人员以目测方式实施测量,因此测量结果因人而异,而且其本身并非测量仪,无法将测量结果定量化,或者定量化后的测量值可靠性很低,这些缺点令人担心。

断口测量的课题解决方法

利用光学显微镜等设备的测量,存在测量结果偏差、测量结果无法定量化等课题。为解决这些测量课题,bat365官网开发了3D轮廓测量仪“VR系列”。

以非接触的方式,以面为单位来准确捕捉目标物的3D形状。此外,最快1秒完成载物台上目标物的3D扫描,高精度地测量三维形状。因此,测量结果不会产生偏差,可瞬间实施定量测量。下面具体介绍这些优点。

优点1:最快1秒可进行定量评估

可测量金属断裂面的面积和体积,以及表面积和截面面积的比例。最快1秒内即可一键完成测量,因此可大幅增加测量数,实现了光学显微镜和接触式测量仪需耗时耗力才能达到的效果。

除此之外,大面积范围内最高点和最低点的测量占用了大量时间和精力,如今也能迅速完成。而且测量结果皆可形成数据,大幅减轻了之后的数据比较与分析工作的负担。

优点2:支持可追溯性的测量系统

“VR系列”是非接触式的三坐标测量仪,同时确保了与符合国家标准相关的可追溯性。测量精度保证了准确性和重复性两大性能,能够得到让人放心、具有高可靠性的测量结果。此外,主机和校准板还标配随附了证明书。

因此,“VR系列”是基于可追溯性的测量系统,可作为测量设备使用。

另外,还标配附带检测结果报告书、校正证书的校准量具。校准仪符合JCSS认证事业者的标准刻度。可当场实施准确校正。

总结:对难以测量的断口测量进行飞跃性改善和高效化

测量断口状态十分耗时,导致测量数有限,或者只能止步于观察,而使用“VR系列”,即可快速测量并定量化。由此,可实现更高水平的夏比冲击试验的断口评估。当然,还能进行艾氏冲击试验的断口评估。

- 采用以面为单位测量的方式,大面积测量也能轻松完成。还能测量断口的表面积、体积、粗糙度等各种参数。

- 消除了人为导致的测量值偏差,实现定量测量。

- 无需定位等操作,实现只需在载物台上放置目标物后按下按钮的简单操作。避免了配置专人执行测量作业。

- 简单、快速、高精度地测量3D形状,因此可在短时间内测量多个目标物,有助于提升质量。

另外,还能进行简单分析,例如与以往3D形状数据的比较、粗糙度分布等,因此可有效应用于断口状态随温度变化的趋势分析、破坏状态检查等各种用途。