解决热处理后变形测量的课题

一般来说,“热处理”是指对材料和产品进行加热的处理。包括通过金属热处理进行材料加工、食品等的加热杀菌处理等,下面将考察金属热处理引起的变形。热处理引起的变形在方材或棒材上表现为收缩、翘曲等简单变形,在形状复杂的产品上表现为三维变形,测量这种变形需要具备高水平的技术。

下面将主要说明为了控制铁、钢材料的组织,使其提升性能而实施的热处理所引起的变形的基础知识,并说明变形的测量课题及其解决方法。

何谓金属热处理

金属的热处理是指将金属材料加热和冷却,在不改变形状的情况下改变性质的加工技术。变化性质有强度、硬度、韧性、耐冲击性、耐磨损性、耐侵蚀性、耐腐蚀性、被切削性、冷加工性等,如切断加工和塑性加工一样,热处理也被分类为金属加工的一种。

- A

- 变红(加热金属至变为红色)

- B

- 冷却(冷却金属至变为黑色)

热处理引起的变形示例(相变引起的体积变化)

热处理有“淬火”、“回火”、“退火”、“正火”等加工方法,实施这些加工时,会发生名为“相变”的现象。

所谓相变,是指在金属因为热处理而发生从固体到液体、液体到固体的状态变化时,温度高低造成晶格变化,使得存在形态(组织)发生变化。因相变而发生组织变化时,体积也会变化,此时即发生变形。

例如,从常温开始加热共析钢(碳含量约0.8%的钢),使其变为奥氏体组织的状态后冷却时,组织发生变化,因而出现变形。而且,变化后的组织也因冷却方法而不同,所以变形大小也取决于冷却方法。

该图表显示不同冷却方法引起变形的区别。

例如,A(炉冷)的情况下,加热引起热膨胀(a→b),加热时在约750°C附近(b→c),而冷却时在约730°C附近(e→f)可以看到相变引起的尺寸变化。

此外,在C(油冷)和D(水冷)中,冷却后可看到明显的长度变化。

- A:炉冷(慢冷)

- 加热后不从炉中取出,在炉内冷却的方法。以每小时约30°C的速度冷却。相变后变成珠光体组织。

- B:空冷

- 加热后从炉中取出,在常温下冷却。相变后变成索氏体组织。

- C:油冷

- 加热后用油冷却的方法。通常用约60°C至80°C的油冷却。相变后,奥氏体的一部分变成屈氏体组织。

- D:水冷

- 用约40°C的水冷却。相变后变成马氏体组织。

热处理变形问题的应对措施

热处理引起变形不良的原因,除了前面列举的相变以外,还有表面形状、加热和冷却等的错误和不均匀等。下面将说明这些现象、原因及其应对措施。

淬火裂纹

材料发生开裂的现象。淬火后冷却至约200°C以下的温度时出现,有时也会在淬火次日等时间出现。

- 原因:

- 加热或冷却不均匀引起体积膨胀而导致形状不良、淬火后未立刻回火、淬火温度过高等。

- 应对措施:

-

- 重新研究产品形状和表面状态。

- 淬火后冷却时,温度不低于约200°C。

- 淬火后立刻回火。

- 降低淬火温度。

磨削裂纹

热处理后,在对钢材进行磨削加工时材料发生开裂的现象。也称为“研磨裂纹”。磨削裂纹有2种类型,切削、研磨等加工时表面温度上升至约100°C时发生的称为“第一种磨削裂纹”,上升至约300°C时发生的称为“第二种磨削裂纹”。

-

第一种磨削裂纹

-

第二种磨削裂纹

- 原因:

- 残留奥氏体相变为马氏体时会膨胀。该膨胀产生的应力导致发生开裂。此外,当切削、研磨等加工中表面温度加热至约650°C至850°C时也会发生。

- 应对措施:

-

- 适当进行回火。

- 减少因研磨的摩擦而造成的发热。

淬火变形

因热处理而发生的钢材变形有淬火或回火时热膨胀收缩引起的“热变形”,以及组织变化引起的“因相变而发生的体积变化”。

- 原因:

- 原因包括加热或冷却不均匀、急速加热、急速冷却、局部厚度不均匀。形状复杂时会因为部件内部温度不均匀等而发生。

- 应对措施:

-

- 调整形状,便于均匀地实施加热和冷却处理。

- 降低加热或冷却速度。

热处理后变形测量的课题

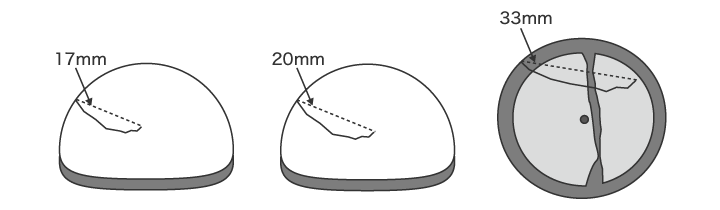

确认热处理后的尺寸和形状是否在公差范围内是非常重要的。尤其是形状复杂的产品,要求高精度、定量的3D形状测量。

在此之前,人们用形状轮廓测量仪或三坐标测量仪测量热处理后的变形。但是,在用接触式三坐标测量仪、形状轮廓测量仪等进行测量时,存在难以准确测量,出现偏差等各种课题。

利用形状轮廓测量仪测量变形的课题

形状轮廓测量仪是使用被称为探针的触针,沿目标物表面移动,对其轮廓形状进行测量、记录的装置。近年来还出现了用激光代替触针,通过非接触式的轮廓描绘,实现复杂形状测量的机型。部分机型还能进行上下两面的测量。

对于测量点,形状轮廓测量仪必须准确描画测量线。

因此存在以下课题。

- 将样品固定于夹具、对样品实施水平调整等作业十分耗时。而且,为了准确地实施水平调整,必须具备形状轮廓测量仪的相关知识和技能。

- 形状轮廓测量仪的触针以触针臂上的支点为中心上下进行圆弧运动,而触针前端位置也会沿着X方向移动,因此X轴数据会发生误差。

- 使针按照预期通过的作业非常困难,针的微小偏移就会造成测量值偏差。

- 因为必须对准特定位置实施测量,所以很难增加测量数。

- 由于只能取得部分测量值,难以以面为单位进行评估。

利用三坐标测量仪测量变形的课题

一般来说,三坐标测量仪采用“扫描(模仿)”的方法测量,即用探头接触测量位置,并沿着表面描摹(移动)。扫描测量以固定间距测量多个点。

该测量方法存在如下课题。

- 在圆柱中心或曲面上直行的线或者通过圆中心的线等,如果要按照目标要求让探针通过是非常困难的。此外,当R角的中心角度较小时,需根据短圆弧计算圆周整体,因此测量稍有误差就会被放大。这类测量处的不一致也会产生微小的测量值偏差。

- 若需测量较小部分的三维形状,可能无法将探头接触测量位置。此外,测量精度与测量点和线的数量成正比,所以必须测量很多位置。

如上所述,并不是每位现场人员都能准确测量,而且有些位置难以测量,测量仪安装位置也有限等,成为了重要的课题。

热处理后变形测量的课题解决方法

使用的接触式测量仪,存在固定目标物十分耗时、需在以点和线为单位接触立体目标物和测量位置的同时进行测量等课题。为解决这些测量课题,bat365官网开发了3D轮廓测量仪“VR系列”。

以非接触的方式,以面为单位来准确捕捉目标物的3D形状。此外,最快1秒完成载物台上目标物的3D扫描,高精度地测量三维形状。因此,测量结果不会产生偏差,可瞬间实施定量测量。下面具体介绍这些优点。

优点1:最快1秒完成多点测量

“VR系列"可在1秒内,以面为单位(80万点数据)一键测量目标物的3D形状,因此飞跃性地缩短了因多点测量而耗费的时间。准确快速测量整个目标物表面的最大和最小凹凸,在已设定的公差范围内,迅速评估目标物的各个部位。

此外,只要扫描过一次工件,即可测量与过去测量时不同位置的轮廓(截面形状)。无需特意再次准备相同个体重新测量。

优点2:可比较基准数据和测量数据

“VR系列”不仅仅能高效地收集数据。列表显示测量数据的同时,还能将同样的分析内容统一应用至各个数据。

例如,可测量多个目标物的形状,一眼即可确认热处理前和热处理后的数据差异、NG品与基准品的相差程度等。这样便可简单、定量地分析和评估热处理引起的变形。

- A

- 基准数据

- B

- 测量数据

除此之外,形状复杂的目标物的测量占用了大量时间和精力,如今也能迅速完成。而且测量结果皆可形成数据,大幅减轻了之后的数据比较与分析工作的负担。

总结:对难以测量的热处理后变形测量进行飞跃性改善和高效化

测量热处理中的形状变化十分耗时,导致测量数有限,或者由于形状复杂无法测量,而使用“VR系列”,即可快速测量并定量化。由此,可实现效率更高的高水平质量评估。

- 以面为单位实施测量,可同时取得多点数据。可大幅缩短复杂形状的测量时间。

- 以列表形式比较多个测量数据,掌握和分析各种热处理引起变形的区别。

- 消除了人为导致的测量值偏差,实现定量测量。

- 无需定位等操作,实现只需在载物台上放置目标物后按下按钮的简单操作。避免了配置专人执行测量作业。

- 简单、快速、高精度地测量3D形状,因此可在短时间内测量多个目标物,有助于提升质量。

另外,还能进行简单分析,例如与以往3D形状数据的比较、粗糙度分布等,因此可有效应用于断口状态随温度变化的趋势分析、破坏状态检查等各种用途。